MPECC正是瑞制咨询在传播精益理念与不断实践总结中开发出来的一种高效地、系统性地推进精益管理的方法论,成为中国许多企业的精益系统解决方案。

MPECC精益企业系统诊断是系统地衡量企业在各方面推进精益的现状、问题、所处的发展阶段和成熟等级,为企业指明进一步实施方向和改进重点的一种高效整合精益技术的工具。

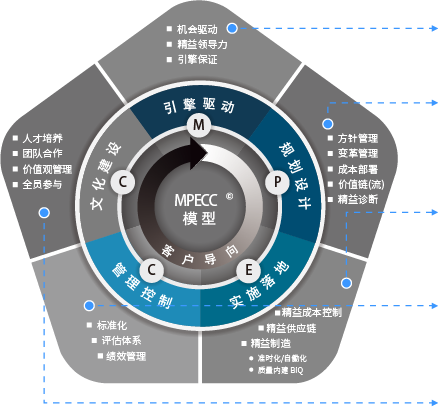

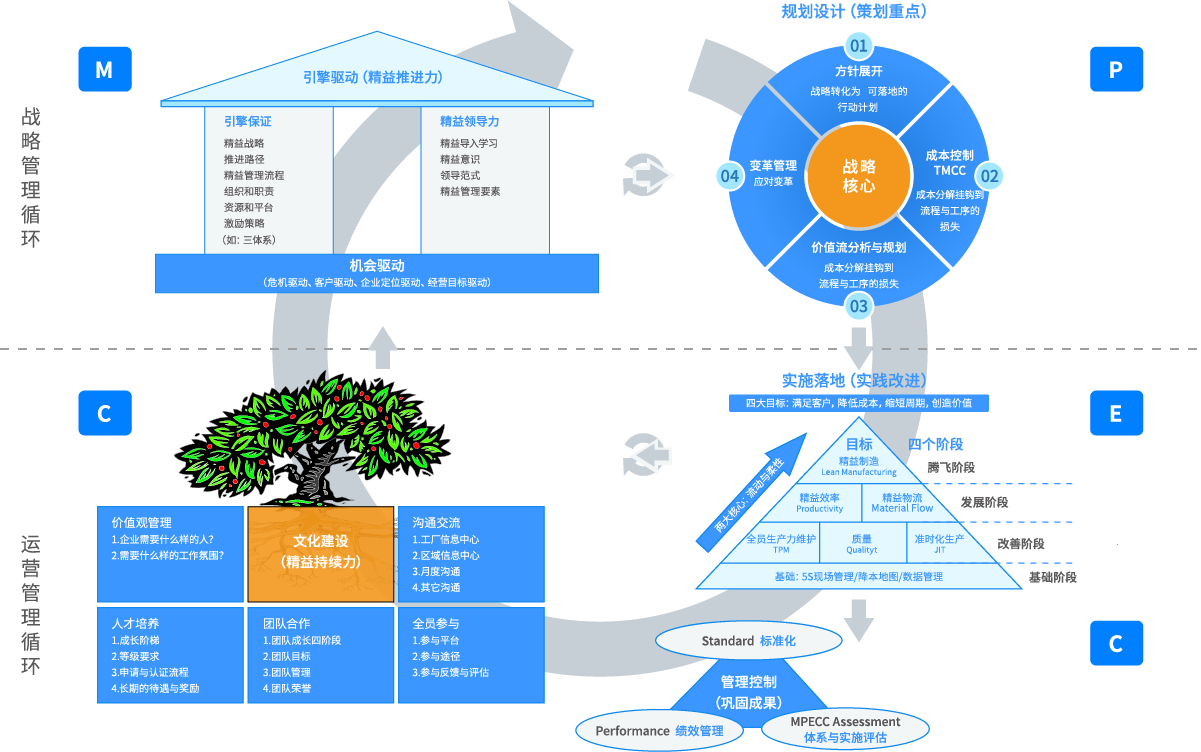

MPECC方法论是瑞制咨询十余年推行精益生产的经验沉淀,围绕从项目开始的驱动建立、实施计划的规划设计、工具的实施落地、改善成果的管理控制、精益企业文化的建设一整个逻辑循环,包含了成功推行精益项目的全部要素;以“满足客户,降低成本,缩短周期,创造价值”四大目标, 分为“基础、完善、发展、腾飞” 四个阶段,逐步推进,促进企业绩效螺旋上升,形成企业精益DNA,打造企业核心竞争力。

了解现状 寻找差距 设立目标

合适工具 分步落地 提升全价值链竞争力

基础阶段、完善阶段、发展阶段、腾飞阶段,每个阶段都运用MPECC五个步骤,针对精益诊断到的客户情况,选用合适的改善工具和模块,逐步、全面实施精益,从现场试点,推广到工厂,再延伸到办公层面,最后目的扩展到整个供应链,形成全价值链的竞争力!

精益是变革,需要建立动力,才能打破坚冰;

比正确地做事更重要的是做正确的事,好的规划引领成功;

按照精益的规律和原则,有序实施,拿到结果;

用绩效管理进展,用评估管理方向,用标准化管理PDCA改善;

以人为本,形成精益DNA—持续改善。

满足客户 降低成本 缩短周期 创造价值

| 五大步骤 及作用 |

推进四阶段及建议工具

|

|||

|---|---|---|---|---|

| 引擎驱动 M : 建立动力,树立保障 |

导入培训 建立意识和动力 |

精益思想培训,发展驱动力和工厂中高层的精益领导力 | 企业中高层的精益领导力训练、完善驱动力和保证 | 精益供应链的驱动力和保证、供应链精益意识深化培训和提升 |

| 规划设计 P : 结合战略,策划重点 |

精益诊断,策划变革试点、精益工具和目标(含KPI制订) | 工厂方针展开、成本分析、价值流分析、建立精益生产体系的整体规划 | 企业方针展开、降本部署,价值流延伸,精益原则应用到内部所有部门 | 供应商价值流分析、TMCC、精益变革延伸 |

| 实施落地 E :实践改进,有效推动 |

现场改善、连续流、精益5S与目视化,涉及成本方面的浪费消除(含八大浪费消除、瓶颈管理、动作分析和线平衡、JI、JM)、基础数据管理…… | 精益布局、单元化、柔性化、质量保证、准时化生产(精益物流)、TPM、JR、JS、管理者标准化、精益供应商管理、低成本自动化、现场管理…… | 办公精益(含办公5S业务流程梳理等),VAVE、供应商拉动;建立精益供应商样板和供应商精益管理;六西格玛、数字精益-精瑞云…… | 数字化供应链、精益供应商、产品整合、供应商整合和价值流整合…… |

| 管理控制 C :巩固成果,防止反弹 |

作业标准 | 制造绩效、标准化、体系评估 | 绩效管理、办公标准化、完善评估 | 延伸和完善工业上绩效管理、统一供应链标准化管理、更新、坚持并延伸体系评估作为系统改善方向和动力 |

| 文化建设 C :文化融合,持续改善。 |

精益种子培养 改善活动建立 |

精益人才培养、内部讲师、岗位分级、系列改善、精益价值观讨论 | 精益学院与人才培养机制、全员参与、精益价值观融合 | 形成持续改善、共创未来、合作共赢的价值观,不断延伸到价值链 |

价值是客户决定的,满足客户是

企业生存的第一要务

在满足客户的前提下,消除浪费

降低成本,提高利润

快速响应客户,加速周转

降低资金成本,提升竞争力

不仅仅是降低成本,同时也要创造

更多价值,实现价值最大化